動画「ノズルへのコーティング ペースト吐出具合の比較」

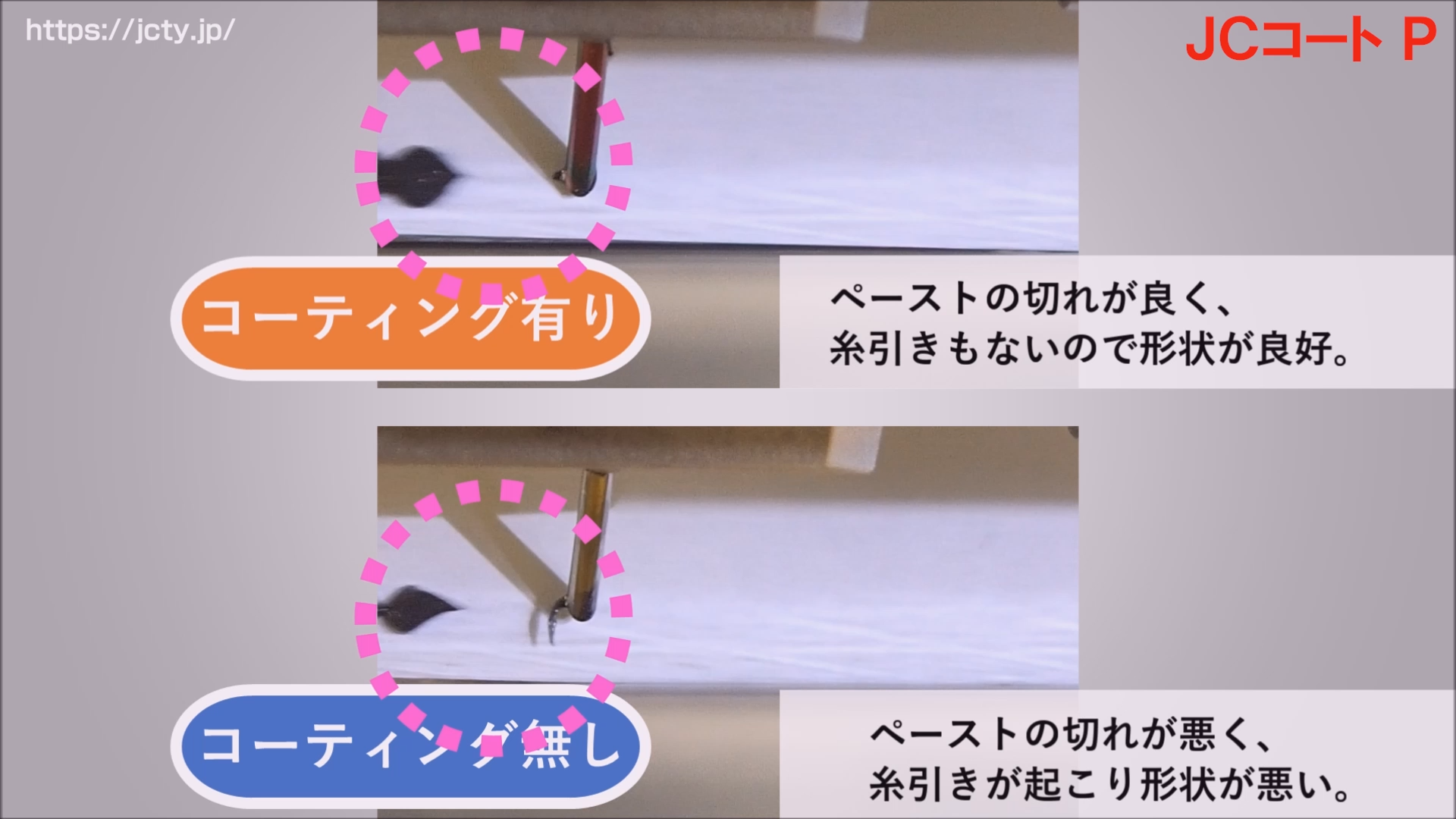

この動画では上段の画面でディスペンサーノズルの先端に撥水撥油機能を持つ「JCコート P 」を施しています。下段の画面にはコーティングをしていないものが映っています。

これらのノズルのペースト吐出性にどのような差が表れるのか見ていきましょう。

このノズルは金属ペーストを吐出しており、 部品の製造工程で使用されます。動画に映っている通り、金属ペースト使用時にはある程度の粘度が必要になります。それを必要な量吐出させ、次の吐出箇所に移動します。その際にノズルの先端に付着したペーストが糸引きを起こしてしまいます。移動が速すぎると糸が切れる前に次の場所に吐出を始めてしまいます。したがって、形状が落ち着くのを待ってから移動を始める必要があります。つまり、糸引きを抑えることができれば作業のスピードを早めることができるのです。

また、糸引きを起こしながら吐出を行っていくとペーストの形や量も安定しません。今回は作業性と品質向上のためにノズルの先端に撥水撥油性能を付与しました。

吐出の様子を同時に再生してみます。通常再生ですと早すぎてわからないので、後半にスロー再生版を用意しています。

下段のコーティング無しのノズルから見ていきます。2回吐出した後に位置を移動させるという流れですが、移動直後ペーストの塊とノズル先端の間の切れが悪く、糸引きを起こしています。

この糸引きにより、ペーストの塊はツンと伸びた形になってしまいます。ある程度はペーストの粘度によって戻りますが、完全に戻らず形が崩れてしまいます。

一方上段の撥水撥油コーティングを施したノズルですが、下段のような糸引きが抑えられています。先端外側にコーティングをすることにより、ペースト中のバインダーと呼ばれる結合剤をはじきます。これによって糸が伸びずに移動ができ、ペーストの塊も形状良好です。

ノズルから糸状に伸びたペーストは次の塊に吸収されるので、糸引きを抑えれば吐出量の安定にもつながります。

今回は金属ペーストを吐出するディスペンサーノズルでの比較を行いましたが、それ以外の工程でも役立ちます。

例えばSMT実装工程において、電子部品と基板を固定する際にディスペンサーを使って接着をしますが、JCコート P は接着剤に対しても効果があります。(詳しくはコラム 接着剤拭き取り比較 にて)その他にも製品番号印字等に使われるインクなど、ディスペンサーノズルを用いた工程での課題解決や改善に是非お役立てください。

※はんだペーストに対しても効果を発揮します。詳しくはコラム 「メタルマスクM2コート0402開口クリーニングなし15枚連続印刷でのはんだ転写形状比較」について をご覧ください。